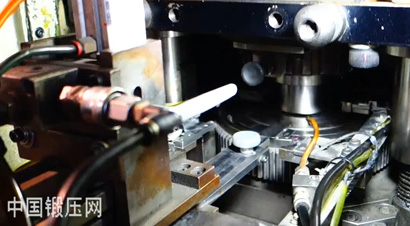

16800吨锻造自动线,取得阶段性进展!

近日,一汽铸锻锻造事业部青岛工厂16800吨自动线调试生产取得阶段性进展,实现班产突破200件,生产效率提升显著,为后续规模化量产奠定了坚实基础。

在生产调试阶段,锻造事业部组建专业项目团队,充分应用在线检测、在线监控等数智化工具,通过大数据分析不断优化工艺方案,项目团队采用“参数预警-工艺优化-质量追溯”的全流程管控模式,确保设备与工艺的可靠性。针对调试初期设备适配度不高、工艺波动等挑战,青岛工厂技术团队快速响应,改善自动润滑系统及主机上顶料凸轮信号等装置,利用2周时间完成首轮技术攻关,同时,开展操作者技能培训,提升操作人员操作规范性与一致性,推动产品合格率提升。

“每一步我们都追求精益求精,确保每个环节都达到最优标准。”负责人表示,“目前,16800吨自动生产线稳定运行,多项指标均符合量产要求。” 作为国内最大吨位的自动化锻造产线,其成功调试不仅提升了生产效率,也为后续产能爬坡提供了坚实保障。

未来,青岛工厂将持续优化生产效能,加速智能化升级,致力于打造行业领先的高效生产基地,为企业战略目标的实现注入强劲动力。

来源:一汽铸锻 锤声

编辑:陈亚男

审核:李建兵

一汽铸锻锻造事业部青岛工厂16800吨自动线调试生产取得阶段性进展,实现班产突破200件,生产效率提升显著,为后续规模化量产奠定了坚实基础。